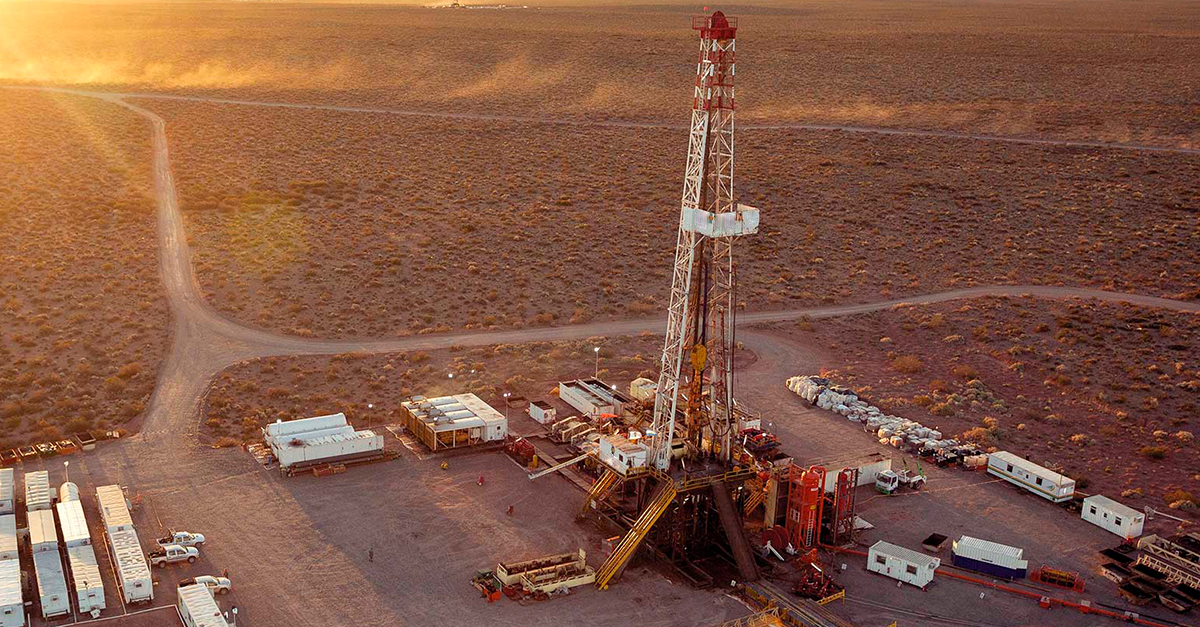

Primer desarrollo masivo del shale gas en Neuquén

Vaca Muerta era el desafío. Para nuestro cliente y para nosotros. En enero de 2019, dos años después de la construcción de los primeros pozos, la producción de gas llegó a un récord de 17,5 millones de m3/d.

Pero existía un problema. La arquitectura inicial de los pozos había tenido que adaptarse por algunos problemas inherentes a la formación, había pasado de 3 cañerías a 4. El cliente nos había comprado cabezales Slim de 3 cañerías. Y todavía tenía stock de los mismos.

La situación era compleja. Tenían dos opciones: frenar por varios meses los 5 equipos de perforación que estaban trabajando hasta que algún proveedor les entregara un nuevo diseño de cabezal, o lograr que algún proveedor pudiera reutilizar lo que ya tenían en stock haciendo cambios al diseño que permitieran agregar la cuarta cañería.

Unos días antes de Navidad de 2017, Adrián Valentinuzzi, gerente comercial de MMA, recibió una llamada del cliente. La pregunta era que la esperaba: ¿Cómo podemos adaptar los cabezales que ya tenemos en stock para poder incluir una cuarta cañería? Adrián recurrió a su fino humor cordobés para romper el hielo: ‘¿Y si lo ponen en remojo durante 72 horas a ver si ceden?”. Mas allá del chiste, Adrián se comprometió con el cliente de lograr una idea que permitiera una solución rápida a la situación, ahora sí, en las siguiente 72 horas. No era una situación que habíamos originado. Ese cambio surgía de la evolución de la arquitectura del pozo. Pero teníamos que ayudar a nuestra cliente a buscar una solución.

En la siguiente hora, se reunión con Ariel Szuscicki, proyectista senior del departamento de ingeniería. Ariel entendió el problema y la urgencia. Y en el plazo comprometido, propuso el desarrollo de lo que se llamaría inicialmente el cabezal hibrido.

El cabezal hibrido consta del agregado de una sección “A” de 13-5/8” 3M a los cabezales Slim en la que se aloja un colgador mandrell para la cañería 9-5/8” y permite conectarse a un landing hanger para colgar la cañería adicional 13-3/8”. Utilizando una brida adaptadora especial encima de la sección A, se monta sobre ésta una cabeza compacta integral de 11” 10M. De esta forma se utiliza una cabeza compacta de 2 etapas ya existente y se logra la configuración requerida de 4 cañerías ( 13-3/8”, 9-5/8”,7” y 5”).

Pasaron las fiestas y antes de terminar el verano, Ariel asistió a la instalación en campo del primer cabezal híbrido. La instalación fue exitosa. Todo un logro teniendo en cuenta el “rompecabezas armado en tan poco tiempo”, es el recuerdo de Alejandro Espinosa, gerente de la base Cipolletti, que lideró la instalación.

Se había logrado el objetivo: una respuesta en tiempo récord que permitió al cliente seguir con su programa de perforación.

Durante ese año, 2018, se adaptaron e instalaron 29 unidades al formato híbrido.

Pero una vez instalados los cabezales híbridos, Ariel volvió a su escritorio en la oficina de ingeniería y empezó a trabajar en el diseño de un nuevo equipo que fuera la solución de largo plazo para esa arquitectura de pozo. El nuevo diseño fue desarrollado en 50 días, tiempo en el que se completó la ingeniería del mismo. El nombre elegido fue: Cabezal Robusto.

El diseño del nuevo cabezal era complejo, y todavía no sabíamos que además de resolver un problema del cliente íbamos a introducir mejoras importantes en los tiempos de instalación y seguridad.

No contábamos con ninguno de los componentes que conformarían el nuevo cabezal del equipo. Pero eso no fue un impedimento. Se realizaron los planos para todas las piezas, considerando las características particulares de las mismas. Estos cabezales poseen una conexión propietaria del tipo fast clamp de 13-5/8" 10M, lo cual hace que se pueda acoplar un conector rápido para BOP. Esto permite un significativo ahorro de tiempo en cada instalación del orden de 15 horas.

Este tipo de conexión permite un diseño que requiere menos materia prima y eso hace que el peso sea menor. Al tener una cabeza compacta partida con la misma configuración, la reducción de peso es de aproximadamente 56%. El cabezal tradicional pesa 3190 Kg y el nuevo cabezal sólo 1400 Kg. Asimismo, los nuevos cabezales tienen la máxima reducción de altura posible en comparación a las cabezas integrales partidas, lo cual hace que sean más versátiles para los equipos de perforación utilizados actualmente. Además, tiene otras ventajas muy importantes. Este nuevo tipo de cabezal es más seguro ya que no tiene pernos de retención y el sistema de contención de empaquetadores es de tipo snap ring.

De una necesidad de ajuste de un equipo para un cliente, nació una nueva solución. La enseñanza para todos en Moto Mecánica es que ser flexibles, nos permite ser, al mismo tiempo, innovadores, crear nuevas soluciones para nuestros clientes.

La primera instalación del nuevo equipo fue realizada el 1 de agosto del 2018 en Neuquén. Ariel nuevamente tuvo la oportunidad de acompañar cada una de las etapas de instalación de un equipo que soñó, diseñó y finalmente instaló.

Hasta la fecha se entregaron un total de 17 equipos y hoy es una solución clave para muchas de las empresas que operan en Vaca Muerta.

Pero aún sigue pendiente el porqué de su nombre Robusto. El nombre “robusto” surge de la denominación de los tipos de pozo donde se usa este cabezal. Es algo irónico que se llame robusto y justamente tenga la característica de ser casi un 60% más liviano que otros comparables. Su relación tamaño/espesores y la presión a la que se diseñó (10.000 PSI) lo hacen parecer robusto, es decir una cabeza “bajita de paredes gruesas”, que sirve para altas presiones.

LOCACIÓN

PRODUCTO UTILIZADO

Información técnica

El nuevo equipo disponible: Cabezal Robusto 3 Etapas

Las cabezas compactas integrales robustas poseen un cuerpo de una sola pieza que permite minimizar la altura, el peso y aumentar la seguridad al eliminar la unión bridada. Poseen anillos de retención para trabar los colgadores, eliminando múltiples perforaciones y minimizando puntos de fuga. Al utilizar colgadores tipo mandrel permite suprimir los tiempos de espera de frague. Admiten, también, colgadores integrales aptos para la cementación offline y colgadores tipo rotadores. Las cabezas robustas son de fácil instalación y de mayor seguridad. Pueden alojar distintas configuraciones de programas de cañería con un solo equipo admitiendo casing de 13-3/8”, 9-5/8”, 7-5/8”,7”,5-1/2”,5” y 4-1/2”.

Estos cabezales son aptos para presiones de hasta 10.000 psi. En caso de contingencia se requiere una herramienta especial para cortar el casing interiormente y colocar un colgador de cuña en lugar del colgador mandrel. Permiten un ahorro de tiempo operativo entre 25 a 35 horas respecto de la utilización de un cabezal convencional. Se han comenzado a instalar desde 2019 y se encuentran operativos en yacimientos shale de Neuquén.

Este equipo tiene la flexibilidad para colgar 3 cañerías, reemplazando alguno de los colgadores intermedios por un buje dummy. Esta opción lo hace ideal para pozos exploratorios donde las cañerías intermedias generalmente solo se bajan en caso de contingencia.

Historias que generan valor es una nueva forma de comunicar lo que hacemos. En forma periódica, publicaremos historias que reflejan momentos de vida de los integrantes de Moto Mecánica tratando de contribuir con nuestros clientes a lograr mayor valor en lo que hacen. Y queremos hacerlo contando las historias que están detrás de nuestras decisiones de negocios y de nuestras soluciones.

Es sólo un ejemplo de cómo Moto Mecánica está ayudando hoy a sus clientes a mejorar la producción, a reducir costos y a innovar en sus procesos productivos.